- Dom, 10 Oct 2021 13:51

#1417699

Hola a todos,

Después de una buena temporada disfrutando del vuelo a vela "puro", lanzando con goma mi Murena, me apetecía probar un model con prestaciones un poco mejores y diseño más actual. En paralelo estaba siguiendo varios modelos de la categoría F3RES, que como la mayoría sabréis son veleros de 2m de envergadura y construcción principalmente en madera, que se lanzan con goma y tienen como únicos controles la dirección (Rudder), profundidad (Elevator) y aerofreno (Spoiler).

Ahora mismo hay bastantes modelos en el mercado para esta disciplina, desde unos 170€ hasta 220€, cada uno con sus distintas técnicas constructivas y peculiaridades. Normalmente son kits cortados por CNC o por láser, estos últimos con ajuste más fino pero en general más caro. En este punto de mi vida no es que ande muy sobrado de tiempo para construir, pero tengo un compañero de fatigas aeromodelísticas en Pamplona (Juan, DF10 en el foro) al que le gusta más el olor a balsa que a un niño un lapicero, y conseguí engañarle para que me echara una mano con el montaje.

Este verano apareción en una página de veleros de Facebook un constructor novel checo, KP Model, que estaba promocionando su primer F3RES, el COCO1. Salía por 140€ puesto en casa, así que nos liamos la manta a la cabeza y pedimos dos kits. El mío será F3RES puro, el de DF10 previsiblemente será eléctrico (E-RES). La única información que teníamos era la de su página de facebook, pues no tiene web (supongo que todavía). Tras un poco de cotillear el perfil del constructor, Petr Cakar, para comprobar que sus contactos parecieran reales, hicimos el pago por PayPal, y a esperar.

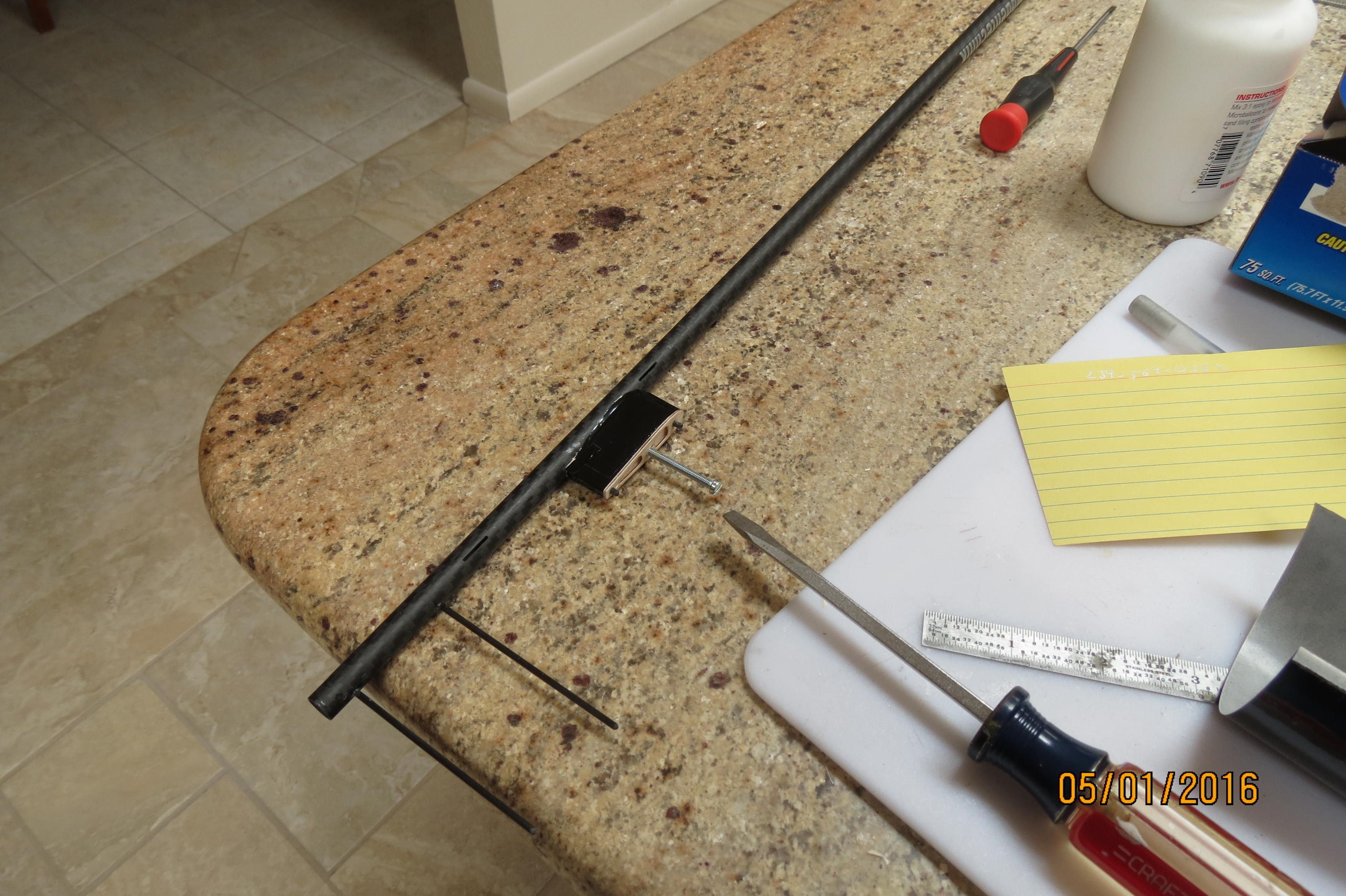

Aquí las fotos con las que nos enganchamos: Hubo un poco de intriga porque la demanda del avión desbordó las previsiones, se quedaron sin cajas y sin madera para todos los kits (los nuestros venían marcados con 15/78, que supongo que sería el pedido), en mitad de las vacaciones de agosto, así que hubo un poco de intriga de a dónde habrían ido nuestros euros. Pero por fin los aviones fueron llegando por fascículos, primero las cajas grandes con el grueso del contenido, y unas semanas después un par de sobres con piezas troqueladas adicionales.

Después de una buena temporada disfrutando del vuelo a vela "puro", lanzando con goma mi Murena, me apetecía probar un model con prestaciones un poco mejores y diseño más actual. En paralelo estaba siguiendo varios modelos de la categoría F3RES, que como la mayoría sabréis son veleros de 2m de envergadura y construcción principalmente en madera, que se lanzan con goma y tienen como únicos controles la dirección (Rudder), profundidad (Elevator) y aerofreno (Spoiler).

Ahora mismo hay bastantes modelos en el mercado para esta disciplina, desde unos 170€ hasta 220€, cada uno con sus distintas técnicas constructivas y peculiaridades. Normalmente son kits cortados por CNC o por láser, estos últimos con ajuste más fino pero en general más caro. En este punto de mi vida no es que ande muy sobrado de tiempo para construir, pero tengo un compañero de fatigas aeromodelísticas en Pamplona (Juan, DF10 en el foro) al que le gusta más el olor a balsa que a un niño un lapicero, y conseguí engañarle para que me echara una mano con el montaje.

Este verano apareción en una página de veleros de Facebook un constructor novel checo, KP Model, que estaba promocionando su primer F3RES, el COCO1. Salía por 140€ puesto en casa, así que nos liamos la manta a la cabeza y pedimos dos kits. El mío será F3RES puro, el de DF10 previsiblemente será eléctrico (E-RES). La única información que teníamos era la de su página de facebook, pues no tiene web (supongo que todavía). Tras un poco de cotillear el perfil del constructor, Petr Cakar, para comprobar que sus contactos parecieran reales, hicimos el pago por PayPal, y a esperar.

Aquí las fotos con las que nos enganchamos: Hubo un poco de intriga porque la demanda del avión desbordó las previsiones, se quedaron sin cajas y sin madera para todos los kits (los nuestros venían marcados con 15/78, que supongo que sería el pedido), en mitad de las vacaciones de agosto, así que hubo un poco de intriga de a dónde habrían ido nuestros euros. Pero por fin los aviones fueron llegando por fascículos, primero las cajas grandes con el grueso del contenido, y unas semanas después un par de sobres con piezas troqueladas adicionales.

Última edición por Capitán_Pattex el Mar, 12 Oct 2021 10:34, editado 1 vez en total.

¡Otra batería más, otra batería más!