- Lun, 20 Ene 2014 12:27

#1258681

Hola a todos los compañeros del foro.

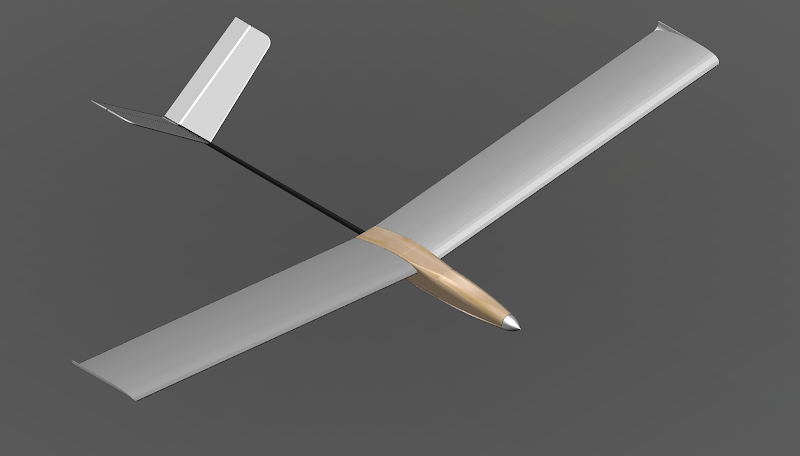

En este proyecto voy a reutilizar las alas de un velero de 2m. Realmente se trata de un rediseño completo que solo va a usar las alas que sobrevivieron, aunque heridas, de un velero de 2m también de diseño propio que quedó destruido prácticamente por completo.

La intención es poder utilizarlo para volar en ladera o en llano elevándolo con motor.

De principio digo que considero un atrevimiento embarcarme en esta empresa ya que no dispongo de grandes conocimientos de diseño aeronáutico y me voy a basar en la poca experiencia de construcción de que dispongo. De cualquier forma, si consigo que el aparato vuele, aunque solo sea decentemente, ya me daré por contento.

El concepto tampoco es nada extraño. He visto fuselajes construidos uniendo la cola a la parte delantera con un tubo de carbono de una caña de pescar y voy a usar esa idea.

Con respecto a la parte delantera del fuselaje, me he planteado distintos tipos de construcción: En fibra, a molde perdido o con un molde en condiciones, o en madera, de construcción tradicional con balsa y alguna pieza de contrachapado. Al finál, debido a que dispongo de poco espacio, el engorro de manipular la fibra en un piso y la previsión de las reclamaciones de mi costilla, he decidido construirlo en madera que levantará menos quejas en la familia (mi nena de 6 años ya me ha dicho que le enseñe a cortar la madera) y me manejo un poco mejor con ella que con la fibra. En el morro llevará un motor eléctrico recuperado del modelo anterior, un Turnigy SK3 - 2830-1130kv.

Como se ve en la primera foto, las alas son rectas, de 20 cm de cuerda, con el perfil que usaba el Némesis de Modelhob, sin alargamiento, con diedro central y no disponen de alerones aunque es posible que, una vez acabado, me decida a ponerselos.

Las semialas son desmontables y se unen con 2 bayonetas de acero que atraviesan el fuselaje y le dan el diedro al ala. Precisamente el aprovechar esta forma de unión de las alas condiciona a que el fuselaje tenga en el encastre una forma y dimensiones concretos puesto que, para que las bayonetas sean útiles debe haber una separación exacta de 65mm entre ambas semialas y disponer de los orificios adecuados para el paso de las mismas y del dispositivo de sujección.

La cola he pensado hacerla en V, posiblemente desmontable y con los servos integrados en la misma.

Como espero que el velero quede algo mas ligero que el anterior (pesaba casi 1200gr en orden de vuelo) creo que el motor podrá levantarlo suavemente pero sin problemas con una hélice plegable de 9x5. He elegido un cono de 45mm que permite ocultar el motor tras él y dar al fuselaje una línea bastante contínua y aerodinámica.

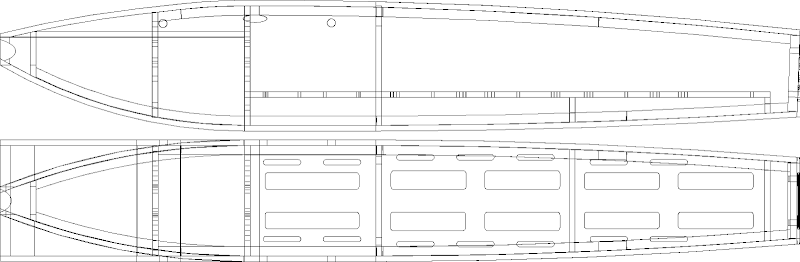

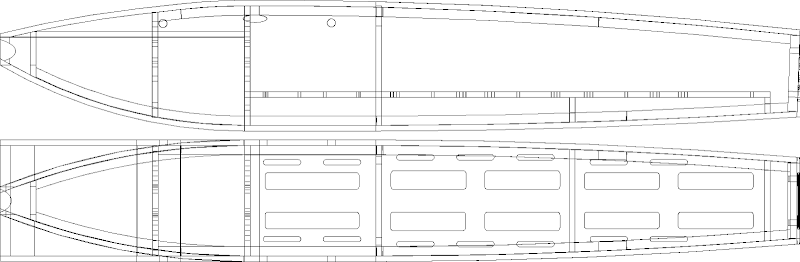

Quería ver si la tecnología me echaba una mano y, aunque no he utilizado mucho programas de CAD, me he lanzado a plasmar la idea con un software gratuíto de Autodesk que se supone es muy intuitivo, el Inventor Fusion, el cual he ido aprendiendo un poco a medida que lo he ido utilizando. En las imágenes siguientes se pueden ver la planta y perfil de la parte anterior del fuselaje:

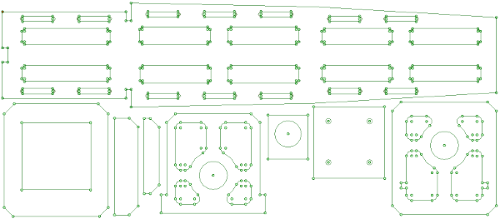

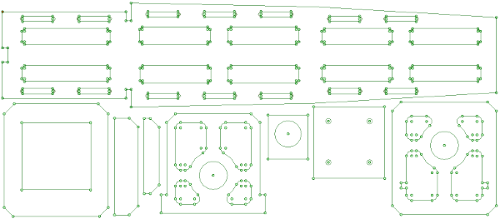

... y la plantilla de las cuadernas:

Las tres últimas cuadernas, que soportarán el tubo de carbono, son de contrachapado de 3mm, al igual que la plataforma horizontal para fijar la electrónica. La parallamas es de contrachapado de 5mm y las demás son de balsa de 3mm. El resto es todo balsa de 3mm excepto los listones triangulares de 5mm que refuerzan la unión de los enchapados y ayudan a redondear las aristas.

El fuselaje lleva delante el motor atornillado en una cruceta con la campana hacia delante. Este motor trae un adaptador para la hélice que se atornilla a los taladros que se observan en la foto de mas arriba, pero éstos eran de poca precisión y se pasaron antes del primer vuelo. Además el eje, aunque es susceptible de darle la vuelta, si se le hace una ranura para un arandela seguer, que no lleva en la parte de la campana, se queda un poco mas corto de lo deseable, así que le he hecho un eje nuevo un poco mas largo y que sobresale por el lado de la campana al que se sujeta el adaptador que trae el cono que es de los que tienen como un mandril.

Entre el fuselaje en madera y el cono, cubriendo el motor, irá una pequeña carena (no imprescindible para las pruebas) que quiero probar a hacer por el método de aplicar calor a una botella de plástico con un modelo en su interior.

Lo que aún no tengo decidido es cómo hacer la cabina/tapa de acceso al interior.

.. y de momento, aquí paro el ladrillo. En breve añadiré unas imágenes del diseño en 3D y fotos del estado actual de la construcción.

Por supuesto, espero vuestras críticas y sugerencias.

Slds, Oscar.

En este proyecto voy a reutilizar las alas de un velero de 2m. Realmente se trata de un rediseño completo que solo va a usar las alas que sobrevivieron, aunque heridas, de un velero de 2m también de diseño propio que quedó destruido prácticamente por completo.

La intención es poder utilizarlo para volar en ladera o en llano elevándolo con motor.

De principio digo que considero un atrevimiento embarcarme en esta empresa ya que no dispongo de grandes conocimientos de diseño aeronáutico y me voy a basar en la poca experiencia de construcción de que dispongo. De cualquier forma, si consigo que el aparato vuele, aunque solo sea decentemente, ya me daré por contento.

El concepto tampoco es nada extraño. He visto fuselajes construidos uniendo la cola a la parte delantera con un tubo de carbono de una caña de pescar y voy a usar esa idea.

Con respecto a la parte delantera del fuselaje, me he planteado distintos tipos de construcción: En fibra, a molde perdido o con un molde en condiciones, o en madera, de construcción tradicional con balsa y alguna pieza de contrachapado. Al finál, debido a que dispongo de poco espacio, el engorro de manipular la fibra en un piso y la previsión de las reclamaciones de mi costilla, he decidido construirlo en madera que levantará menos quejas en la familia (mi nena de 6 años ya me ha dicho que le enseñe a cortar la madera) y me manejo un poco mejor con ella que con la fibra. En el morro llevará un motor eléctrico recuperado del modelo anterior, un Turnigy SK3 - 2830-1130kv.

Como se ve en la primera foto, las alas son rectas, de 20 cm de cuerda, con el perfil que usaba el Némesis de Modelhob, sin alargamiento, con diedro central y no disponen de alerones aunque es posible que, una vez acabado, me decida a ponerselos.

Las semialas son desmontables y se unen con 2 bayonetas de acero que atraviesan el fuselaje y le dan el diedro al ala. Precisamente el aprovechar esta forma de unión de las alas condiciona a que el fuselaje tenga en el encastre una forma y dimensiones concretos puesto que, para que las bayonetas sean útiles debe haber una separación exacta de 65mm entre ambas semialas y disponer de los orificios adecuados para el paso de las mismas y del dispositivo de sujección.

La cola he pensado hacerla en V, posiblemente desmontable y con los servos integrados en la misma.

Como espero que el velero quede algo mas ligero que el anterior (pesaba casi 1200gr en orden de vuelo) creo que el motor podrá levantarlo suavemente pero sin problemas con una hélice plegable de 9x5. He elegido un cono de 45mm que permite ocultar el motor tras él y dar al fuselaje una línea bastante contínua y aerodinámica.

Quería ver si la tecnología me echaba una mano y, aunque no he utilizado mucho programas de CAD, me he lanzado a plasmar la idea con un software gratuíto de Autodesk que se supone es muy intuitivo, el Inventor Fusion, el cual he ido aprendiendo un poco a medida que lo he ido utilizando. En las imágenes siguientes se pueden ver la planta y perfil de la parte anterior del fuselaje:

... y la plantilla de las cuadernas:

Las tres últimas cuadernas, que soportarán el tubo de carbono, son de contrachapado de 3mm, al igual que la plataforma horizontal para fijar la electrónica. La parallamas es de contrachapado de 5mm y las demás son de balsa de 3mm. El resto es todo balsa de 3mm excepto los listones triangulares de 5mm que refuerzan la unión de los enchapados y ayudan a redondear las aristas.

El fuselaje lleva delante el motor atornillado en una cruceta con la campana hacia delante. Este motor trae un adaptador para la hélice que se atornilla a los taladros que se observan en la foto de mas arriba, pero éstos eran de poca precisión y se pasaron antes del primer vuelo. Además el eje, aunque es susceptible de darle la vuelta, si se le hace una ranura para un arandela seguer, que no lleva en la parte de la campana, se queda un poco mas corto de lo deseable, así que le he hecho un eje nuevo un poco mas largo y que sobresale por el lado de la campana al que se sujeta el adaptador que trae el cono que es de los que tienen como un mandril.

Entre el fuselaje en madera y el cono, cubriendo el motor, irá una pequeña carena (no imprescindible para las pruebas) que quiero probar a hacer por el método de aplicar calor a una botella de plástico con un modelo en su interior.

Lo que aún no tengo decidido es cómo hacer la cabina/tapa de acceso al interior.

.. y de momento, aquí paro el ladrillo. En breve añadiré unas imágenes del diseño en 3D y fotos del estado actual de la construcción.

Por supuesto, espero vuestras críticas y sugerencias.

Slds, Oscar.

Última edición por geko el Lun, 17 Feb 2014 8:11, editado 2 veces en total.