- Jue, 15 Dic 2022 21:10

#1424154

Hola a todos

Desde hace tiempo, tenía ganas de probar otra forma de hacer aeromodelos. Llevo años construyendo de forma “tradicional”, es decir, madera, papel, luego me modernicé un poco y llegué a los plásticos, fibras, carbonos, etc…

Un buen día, vi una impresora 3D Creality Ender 3 y me dije que quizás esa era la otra forma que buscaba.

Conforme observaba vídeos y más vídeos se me hacían los ojos chiribitas y decidí que mi vida no tenía sentido sin una de éstas maravillosas máquinas. Así que, me tiré a la piscina y pedí una en Aliexpress por la que me “soplaron” 250 talegos.

Después de muchos intentos, cambios del hardware y más dinero, logré hacer, peor que mejor, el Eclipson modelo A, que, como recordaréis, regalaban los ficheros.

El pobre duró el tiempo que tardó en salir de la mano.

Así que, embalé la impresora y al primero que la quiso, se la llevó. Un chollo.

Sin embargo, he seguido dando vueltas a esta historia varios meses hasta que vi el anuncio de Raúl de “hago el modelo 3D que quieras”.

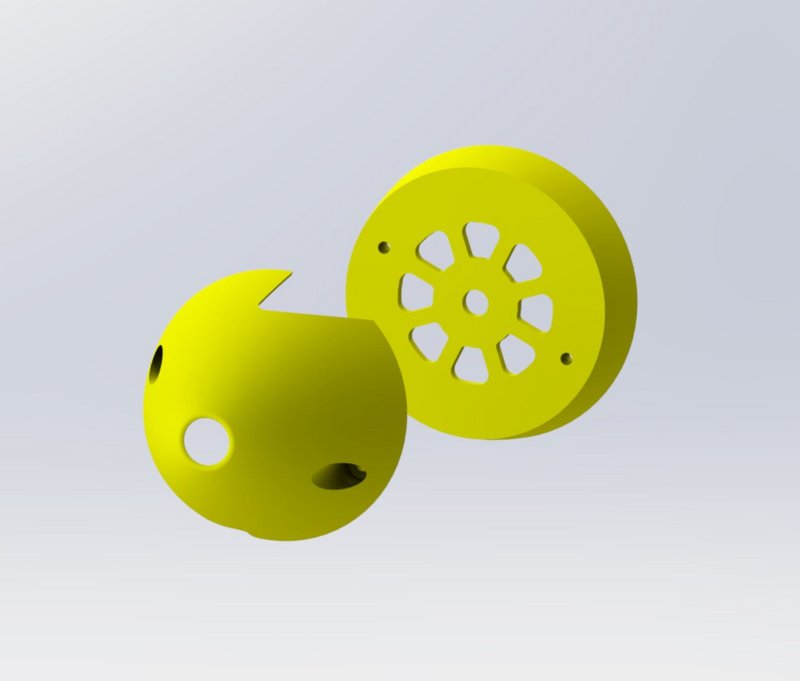

Hablé con él, nos entendimos a la primera (no es propaganda) y le encargué el Modelo B, con 1200mm de envergadura.

A partir de aquí, empezamos lo bueno.

Me envió dos cajas, perfectamente embaladas y numeradas todas las piezas, en blanco y en LW-PLA lo que debe de dar, según el fabricante, en orden de vuelo 590g con una carga alar de 30g/dm2.

Ya veremos.

Desde hace tiempo, tenía ganas de probar otra forma de hacer aeromodelos. Llevo años construyendo de forma “tradicional”, es decir, madera, papel, luego me modernicé un poco y llegué a los plásticos, fibras, carbonos, etc…

Un buen día, vi una impresora 3D Creality Ender 3 y me dije que quizás esa era la otra forma que buscaba.

Conforme observaba vídeos y más vídeos se me hacían los ojos chiribitas y decidí que mi vida no tenía sentido sin una de éstas maravillosas máquinas. Así que, me tiré a la piscina y pedí una en Aliexpress por la que me “soplaron” 250 talegos.

Después de muchos intentos, cambios del hardware y más dinero, logré hacer, peor que mejor, el Eclipson modelo A, que, como recordaréis, regalaban los ficheros.

El pobre duró el tiempo que tardó en salir de la mano.

Así que, embalé la impresora y al primero que la quiso, se la llevó. Un chollo.

Sin embargo, he seguido dando vueltas a esta historia varios meses hasta que vi el anuncio de Raúl de “hago el modelo 3D que quieras”.

Hablé con él, nos entendimos a la primera (no es propaganda) y le encargué el Modelo B, con 1200mm de envergadura.

A partir de aquí, empezamos lo bueno.

Me envió dos cajas, perfectamente embaladas y numeradas todas las piezas, en blanco y en LW-PLA lo que debe de dar, según el fabricante, en orden de vuelo 590g con una carga alar de 30g/dm2.

Ya veremos.

Paper Planes

"La libertad es el derecho a decirle a la gente lo que no quiere oír". George Orwell

"La libertad es el derecho a decirle a la gente lo que no quiere oír". George Orwell